EEC: EPLAN Engineering Configuration

24.2.2015

EPLAN Engineering Center se přejmenoval na EPLAN

Engineering Configuration: ve verzi 2.4 byl představen nový název

vyjadřující základní funkci řešení EPLAN pro mechatronické inženýrství

– konfiguraci. Uvedená verze obsahuje prověřené funkce a nové číslování

verzí, které jsou nyní shodné s číslováním platformy EPLAN.

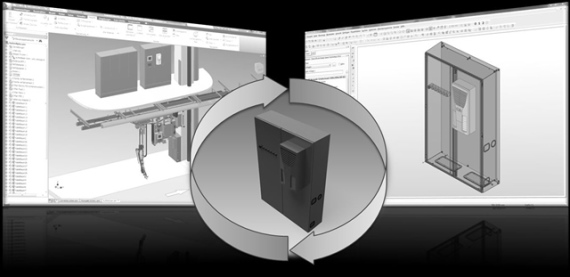

Nový nástroj EEC One verze 2.4 s integrovaným

multifunkčním panelem

nástrojů a kombinovaným výběrem maker.

Konfigurace mechatronického systému je jedním z

klíčových témat v nabídce služeb systému EPLAN Engineering Center.

Proto byl produkt na začátku veletrhu SPS IPC Drives přejmenován na

EPLAN Engineering Configuration, ve zkratce EEC (zkratka názvu produktu

tedy zůstává zachována). Jméno produktu tak bude vyjadřovat jeho

základní funkci, kterou je konfigurace. EPLAN nabízí již mnoho let

prostřednictvím EEC integrované řešení pro konfiguraci mechatronických

systémů, které je možné využít pro konfiguraci komponent, strojů a

dokonce i složitějších instalací. Cílem rozhodnutí přejmenovat EEC bylo

zdůraznění výhod, které přináší zákazníkům:

EPLAN představuje „efektivní inženýrskou práci“ – v

tomto směru je rozhodujícím krokem standardizace a modularizace

prostřednictvím konfigurace.

Konzistentní konfigurace napříč všemi inženýrskými

disciplínami včetně mechaniky, elektrotechniky a softwaru umožňuje

perspektivní konfiguraci mechatronických systémů.

Spolu se změnou názvu se také sladilo číslování verzí

EEC s platformou EPLAN. Nová verze uvedená na veletrhu SPS IPC Drives,

byla představena pod číslem 2.4. Uživatelé, kteří chtějí použít EEC k

vytváření schémat a 3D sestav prostřednictvím platformy EPLAN, nyní

ocení jednotné označení verzí. V souladu s tím se také zjednoduší

přiřazení jednotlivých systémů platformy, zvláště EPLAN Electric P8 a

EPLAN Pro Panel.

Nová verze konfiguračního řešení přirozeně navazuje na

osvědčenou technologii. Uživatelům proto přináší možnost pokračovat v

práci s modely vytvořenými v předchozích verzích EEC. Ve verzi 2.4

systému EEC se také představí sada nových funkcí, které budou šetřit

čas koncovým zákazníkům: kromě stále vylepšovaného propojení se

systémem SAP má nová verze EEC také standardní pracovní server, který

umožňuje efektivně začlenit zákaznicky specifické informační toky okolo

EEC do existujícího informačního prostředí. Součástí harmonizačního

procesu je i přejmenování EEC One – přípravný systém pro standardizaci

a automatizaci založený na tabulkovém procesoru Excel. Ovšem prvořadým

cílem zůstává automatizace inženýrské práce. Jedním ze zlatých hřebů

nové verze je tedy přímé spojení s nástrojem EPLAN Pro Panel pro

prostorový návrh rozváděčů.

Z EPLAN Engineering

Center se stává EPLAN Engineering

Configuration: nový název je představen s verzí 2.4.

EPLAN

Software&Services

Obrázek ©

EPLAN

Bližší informace na www.eplan.cz

Přečtěte

si také: Přečtěte

si také:

16.2.2015

Společnost EPLAN uvedla na trh nový nástroj EPLAN

Design

Space Exchange, který zjednodušuje projektantům

elektrotechniky a řídicích systémů návrh virtuálních modelů rozváděčů,

a

přitom překračuje hranice mezi elektrotechnickou a mechanickou

konstrukcí. 16.2.2015

Společnost EPLAN uvedla na trh nový nástroj EPLAN

Design

Space Exchange, který zjednodušuje projektantům

elektrotechniky a řídicích systémů návrh virtuálních modelů rozváděčů,

a

přitom překračuje hranice mezi elektrotechnickou a mechanickou

konstrukcí.

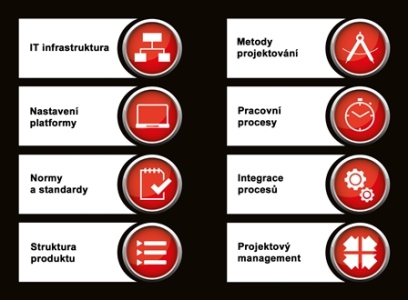

22.1.2015

Společnost EPLAN představila na veletrhu SPS IPC

Drives

nový koncept EPLAN Experience: nový mezinárodní koncept, jehož cílem je

zvýšit efektivitu projektování. Větší efektivita postupů projektování

vede ke specifickým a zřetelným přínosům, jako jsou správa

strategických inovací ve vysoce výkonném IT prostředí, kratší doba

potřebná k uvedení produktu na trh, optimální správa využití zdrojů a

větší mezinárodní konkurenceschopnost. 22.1.2015

Společnost EPLAN představila na veletrhu SPS IPC

Drives

nový koncept EPLAN Experience: nový mezinárodní koncept, jehož cílem je

zvýšit efektivitu projektování. Větší efektivita postupů projektování

vede ke specifickým a zřetelným přínosům, jako jsou správa

strategických inovací ve vysoce výkonném IT prostředí, kratší doba

potřebná k uvedení produktu na trh, optimální správa využití zdrojů a

větší mezinárodní konkurenceschopnost.

20.1.2015

Společnost LAPP KABEL s.r.o. představila v

posledních

letech několik nových online nástrojů, které usnadňují a zrychlují

zákazníkům a projektantům správný a efektivní výběr vhodného LAPP

produktu. Mezi tyto nástroje patří například online katalog,

vyhledávače a konfigurátory, 3D modely pro konstrukci strojů a zařízení

či aktualizované knihovny pro EPLAN v osmi světových jazycích. 20.1.2015

Společnost LAPP KABEL s.r.o. představila v

posledních

letech několik nových online nástrojů, které usnadňují a zrychlují

zákazníkům a projektantům správný a efektivní výběr vhodného LAPP

produktu. Mezi tyto nástroje patří například online katalog,

vyhledávače a konfigurátory, 3D modely pro konstrukci strojů a zařízení

či aktualizované knihovny pro EPLAN v osmi světových jazycích.

1.9.2014 Čas a

náklady jsou při výrobě řídicích a distribučních

rozváděčů stěžejním tématem. Potenciál pro zlepšení se dnes nachází v

celém procesu od projektování přes výrobu až po osazení rozváděčové

skříně. Žádaná jsou přitom řešení, která automaticky vygenerují

podrobné plány a dokumentaci, ale také rozváděčové skříně, které jsou

konstruovány na bázi jednotné systémové platformy, vhodné pro různé

typy aplikací a minimalizující chybovost a čas montáže. Průkopníkem v

použití těchto řešení je společnost Ripploh Elektrotechnik GmbH z

Ostbevernu. 1.9.2014 Čas a

náklady jsou při výrobě řídicích a distribučních

rozváděčů stěžejním tématem. Potenciál pro zlepšení se dnes nachází v

celém procesu od projektování přes výrobu až po osazení rozváděčové

skříně. Žádaná jsou přitom řešení, která automaticky vygenerují

podrobné plány a dokumentaci, ale také rozváděčové skříně, které jsou

konstruovány na bázi jednotné systémové platformy, vhodné pro různé

typy aplikací a minimalizující chybovost a čas montáže. Průkopníkem v

použití těchto řešení je společnost Ripploh Elektrotechnik GmbH z

Ostbevernu.

16.6.2014

V současné době se v odborných kruzích často hovoří

o čtvrté průmyslové revoluci. Jejím základem je využívání tzv.

kyberfyzického prostoru ve výrobě – tedy stavu, kdy vestavěné počítače

nejen kontrolují výrobu, ale komunikují i mezi sebou a díky

identifikační technologii RFID „komunikují“ také s materiálem a

výrobky. Na podporu tohoto procesu byl začátkem roku 2014 v

Německu zahájen projekt CoCoS (Context-Aware Connectivity and Service

Infrastructure for Cyber-Physical Production Systems, tedy kontextově

uvědomělá infrastruktura pro konektivitu a služby pro výrobní systémy v

kyberfyzickém prostoru). 16.6.2014

V současné době se v odborných kruzích často hovoří

o čtvrté průmyslové revoluci. Jejím základem je využívání tzv.

kyberfyzického prostoru ve výrobě – tedy stavu, kdy vestavěné počítače

nejen kontrolují výrobu, ale komunikují i mezi sebou a díky

identifikační technologii RFID „komunikují“ také s materiálem a

výrobky. Na podporu tohoto procesu byl začátkem roku 2014 v

Německu zahájen projekt CoCoS (Context-Aware Connectivity and Service

Infrastructure for Cyber-Physical Production Systems, tedy kontextově

uvědomělá infrastruktura pro konektivitu a služby pro výrobní systémy v

kyberfyzickém prostoru).

28.2.2014

O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné

odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků. 28.2.2014

O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné

odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků.

3.12.2013

Od konce listopadu 2013 odstraňuje kontaminaci v

jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje

tak

radiaci. 3.12.2013

Od konce listopadu 2013 odstraňuje kontaminaci v

jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje

tak

radiaci.

1.7.2013

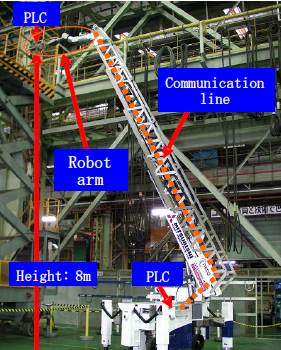

Jedním z problémů současných průmyslových robotů

jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení 1.7.2013

Jedním z problémů současných průmyslových robotů

jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení

|