Logo! 8: Nová generace logických modulů

29.7.2014

Divize Industry Automation společnosti Siemens uvádí

na trh řadu logických modulů Logo! 8 určených k použití v menších

automatizačních systémech v průmyslu a při automatizaci technických

zařízení v budovách. Jde o zcela novou generaci přístrojů této

kategorie. Řada Logo! 8 nahrazuje dvě současné řady Logo! 0BA6 a Logo!

0BA7 a vyznačuje se jednodušším ovládáním, menšími nároky na prostor

při větším počtu digitálních a analogových výstupů a také lepším

poměrem ceny k výkonu. 29.7.2014

Divize Industry Automation společnosti Siemens uvádí

na trh řadu logických modulů Logo! 8 určených k použití v menších

automatizačních systémech v průmyslu a při automatizaci technických

zařízení v budovách. Jde o zcela novou generaci přístrojů této

kategorie. Řada Logo! 8 nahrazuje dvě současné řady Logo! 0BA6 a Logo!

0BA7 a vyznačuje se jednodušším ovládáním, menšími nároky na prostor

při větším počtu digitálních a analogových výstupů a také lepším

poměrem ceny k výkonu.

Všechny základní jednotky nové řady Logo! 8 nabízejí

spojení po Ethernetu, další funkce podporující ovládání a přístup k

zařízení na dálku a také snazší konfigurování komunikačních funkcí.

Řada Logo! 8 s inovovaným designem obsahuje osm základních jednotek,

každou s ethernetovým rozhraním a webovým serverem, a čtyři podružné

jednotky, vše kompaktně uspořádané stejně jako dosud. Čtyři ze základních jednotek nové řady Logo! 8 lišící se

způsobem napájení mají textový displej se šesti řádky po šestnácti

znacích a třemi nastavitelnými barvami pozadí. Textové zprávy a stavové

informace zobrazované na displeji jsou díky výrazným signálním barvám

displeje, jasným informacím pro obsluhu a zmenšení počtu zkratek lépe

viditelné a snáze čitelné než dosud.

K základním jednotkám řady Logo! 8 je k dispozici mnoho

různých doplňkových komponent, rovněž nových. Nabízeny jsou např.

textový displej se šesti řádky po 20 znacích a se čtyřmi funkčními

klávesami, modul s funkcí ethernetového přepínače se čtyřmi porty, sedm

typů digitálních a tři typy analogových modulů a různé napájecí moduly.

Jako novinka je nabízen modul s funkcemi SMS a GPS umožňující určovat

geografickou polohu, přenášet výstražná hlášení a ovládat zařízení na

dálku prostřednictvím mobilního telefonu či zajistit časovou

synchronizaci.

Jednotky řady Logo! 8 se připojují stejně jako jednotky

předchozích verzí a stejně tak jsou beze změny přenositelné také

aplikační programy. Nové přístroje se konfigurují v prostředí nového

softwaru Logo! Soft Comfort V8, umožňujícím snadno a rychle sestavovat

a ladit aplikační programy – např. komunikační funkce v síti s až

šestnácti uzly lze jednoduše nadefinovat metodou „přetáhni a pusť“.

Díky vestavěnému webovému serveru lze jednotky řady

Logo! 8 jednoduše využít ke sledování a řízení prostřednictvím

bezdrátových místních sítí (WLAN) a internetu. Vestavěný server

spolupracuje se všemi webovými prohlížeči běžnými v počítačích,

inteligentních telefonech a tabletech – od Chrome, Firefox a Internet

Explorer až po prohlížeč Opera – bez ohledu na použitý operační systém.

Webové stránky se zobrazením nastavení logického modulu a obsahu

externího textového displeje jsou k dispozici okamžitě. Uživatelé

nepotřebují žádné znalosti programování v jazyce HTML.

Logické moduly uvedla společnost Siemens na trh v

polovině 90. let minulého století jako novou kategorii přístrojů

překlenující mezeru mezi stykači, pomocnými relé a časovými spínači na

jedné a programovatelnými automaty (PLC) na druhé straně. Logické

moduly Logo! jsou univerzálně použitelné v průmyslu i jako součást

technických zařízení budov. Uplatňují se v bezpočtu nejrůznějších úloh

od řízení jednoduchých strojů až po automatizaci v budovách. Lze se s

nimi setkat např. u lisů na odpadky, dopravních pásů, podávacích a

třídicích zařízení, automatických manipulačních zařízení, myček

automobilů, systémů řízení přístupu, soustav osvětlení/dveří/vrat,

akvárií a terárií, přídavných topných soustav, saun, bazénů, krmných

linek používaných v chovech ryb a dobytka, v kompresorových a čerpacích

stanicích atd.

Siemens

Foto:

Siemens

Více informací zde

3.7.2014 Robotika byla tématem letošní 15. mezinárodní tiskové

konference, kterou pořádala firma U.I. Lapp ze Stuttgartu ve dnech 22.

– 24. května 2014 ve městě Sainte Maxime na jihu Francie. Zvláštní

pozornost se zde soustředila na technologii robotů pro automobilový

průmysl. Ten je totiž jedním z odvětví, kde jsou kladeny nejnáročnější

požadavky na kvalitu a životnost robotů a všech jejich komponentů. 3.7.2014 Robotika byla tématem letošní 15. mezinárodní tiskové

konference, kterou pořádala firma U.I. Lapp ze Stuttgartu ve dnech 22.

– 24. května 2014 ve městě Sainte Maxime na jihu Francie. Zvláštní

pozornost se zde soustředila na technologii robotů pro automobilový

průmysl. Ten je totiž jedním z odvětví, kde jsou kladeny nejnáročnější

požadavky na kvalitu a životnost robotů a všech jejich komponentů.

20.6.2014 Technologie pohonu je klíčovým prvkem pro výkon

průmyslového robotu. I přesto se mnoho výrobců spoléhá v tomto ohledu

na standardní řešení dodávaná jinými firmami. Jedna výjimka tu

však je: Stäubli dlouhodobě vyvíjí a samostatně vyrábí vlastní systém

pohonu pro své šestiosé roboty, a těží tak z jedinečné přesnosti,

dynamiky a dlouhodobé životnosti, které tento systém nabízí. Přinášíme

další poznatky z tiskové konference Stäubli, která se konala 3. června

2014 v Mnichově v rámci veletrhu Automatica 2014 a kde společnost

Stäubli představila také novou řadu robotů Stäubli TX2 a novou generaci

kontroléru CS9. 20.6.2014 Technologie pohonu je klíčovým prvkem pro výkon

průmyslového robotu. I přesto se mnoho výrobců spoléhá v tomto ohledu

na standardní řešení dodávaná jinými firmami. Jedna výjimka tu

však je: Stäubli dlouhodobě vyvíjí a samostatně vyrábí vlastní systém

pohonu pro své šestiosé roboty, a těží tak z jedinečné přesnosti,

dynamiky a dlouhodobé životnosti, které tento systém nabízí. Přinášíme

další poznatky z tiskové konference Stäubli, která se konala 3. června

2014 v Mnichově v rámci veletrhu Automatica 2014 a kde společnost

Stäubli představila také novou řadu robotů Stäubli TX2 a novou generaci

kontroléru CS9.

18.6.2014

S novou řadou robotů

TX2 a kontroléru CS9 otevírá

Stäubli Robotics novou kapitolu ve spolupráci člověka se strojem.

Inovace v podobě funkcí Safe Speed, Safe Stop nebo Safe Zone posunují

dosavadní hranice. Nyní již nic nestojí v cestě bezpečnému a

plnohodnotnému partnerství mezi člověkem a robotem. 18.6.2014

S novou řadou robotů

TX2 a kontroléru CS9 otevírá

Stäubli Robotics novou kapitolu ve spolupráci člověka se strojem.

Inovace v podobě funkcí Safe Speed, Safe Stop nebo Safe Zone posunují

dosavadní hranice. Nyní již nic nestojí v cestě bezpečnému a

plnohodnotnému partnerství mezi člověkem a robotem.

16.6.2014

V současné době se v odborných kruzích často hovoří

o čtvrté průmyslové revoluci. Jejím základem je využívání tzv.

kyberfyzického prostoru ve výrobě – tedy stavu, kdy vestavěné počítače

nejen kontrolují výrobu, ale komunikují i mezi sebou a díky

identifikační technologii RFID „komunikují“ také s materiálem a výrobky. Na podporu tohoto procesu byl začátkem roku 2014 v

Německu zahájen projekt CoCoS (Context-Aware Connectivity and Service

Infrastructure for Cyber-Physical Production Systems, tedy kontextově

uvědomělá infrastruktura pro konektivitu a služby pro výrobní systémy v

kyberfyzickém prostoru). 16.6.2014

V současné době se v odborných kruzích často hovoří

o čtvrté průmyslové revoluci. Jejím základem je využívání tzv.

kyberfyzického prostoru ve výrobě – tedy stavu, kdy vestavěné počítače

nejen kontrolují výrobu, ale komunikují i mezi sebou a díky

identifikační technologii RFID „komunikují“ také s materiálem a výrobky. Na podporu tohoto procesu byl začátkem roku 2014 v

Německu zahájen projekt CoCoS (Context-Aware Connectivity and Service

Infrastructure for Cyber-Physical Production Systems, tedy kontextově

uvědomělá infrastruktura pro konektivitu a služby pro výrobní systémy v

kyberfyzickém prostoru).

12.6.2014

Když Stäubli představilo na veletrhu Automatica 2004

novou řadu robotů TX, požadavky kladené na výkon šestiosých robotů se

zcela změnily. Nyní, přesně o deset let později, se historie opakuje

při představení řady Stäubli TX2, nástupnické generace robotů, která

bude posouvat laťku opět o kus výše. Nová generace robotů řady

TX2 jasně předčí předchozí

úspěšnou sérii a nastavuje zcela nové standardy pro výkon průmyslových

robotů. 12.6.2014

Když Stäubli představilo na veletrhu Automatica 2004

novou řadu robotů TX, požadavky kladené na výkon šestiosých robotů se

zcela změnily. Nyní, přesně o deset let později, se historie opakuje

při představení řady Stäubli TX2, nástupnické generace robotů, která

bude posouvat laťku opět o kus výše. Nová generace robotů řady

TX2 jasně předčí předchozí

úspěšnou sérii a nastavuje zcela nové standardy pro výkon průmyslových

robotů.

28.2.2014

O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné

odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků. 28.2.2014

O záchranném robotu MEISTeR (Maintenance Equipment

Integrated System of Telecontrol Robot) od Mitsubishi Heavy Industries

jsme již před více než rokem psali v článku Malí roboti do nebezpečných

podmínek. Tento robot byl vyvinut pro náročné

odklízecí práce v

havarované jaderné elektrárně Fukushima Daiichi. V druhé polovině února

2014 úspěšně skončily jeho demonstrační testy a nyní již čeká na

nasazení v “ostrém provozu“ při dekontaminaci a odběru vzorků.

3.12.2013

Od konce listopadu 2013 odstraňuje kontaminaci v

jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje tak

radiaci. 3.12.2013

Od konce listopadu 2013 odstraňuje kontaminaci v

jaderné

elektrárně Fukushima Daiichi 2 robotický vysavač a mycí stroj

přezdívaný „Raccoon“ (mýval), patřící provozovateli elektrárny,

společnosti Tokyo Electric Power Company (Tepco). V rámci zkušebního

provozu se tento robot pohybuje po podlaze prvního podlaží reaktorové

budovy, drhne a umývá tlakovou vodou její povrch, a snižuje tak

radiaci.

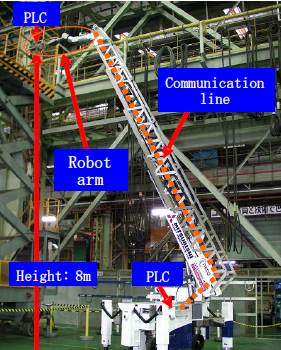

1.7.2013

Jedním z problémů současných průmyslových robotů

jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení 1.7.2013

Jedním z problémů současných průmyslových robotů

jsou

silné kabely pro přenos energie a informací mezi tělem robota a

pracovními prvky na konci robotických paží – nástroji, kamerami, čidly

apod. Tyto silné kabely značně omezují manévrovací schopnost robota a

mohou být i jeho zranitelnou součástí. Japonští výrobci Mitsubishi

Heavy Industries, Ltd. (MHI) a NCXX Inc. proto nyní přicházejí s

technickým řešením, které poprvé v průmyslové praxi umožní značně

zredukovat kabeláž robota pomocí technologie komunikace po silovém

vedení

16.4.2013

Projektový tým vedený britskou společností OC

Robotics zahájil na konci března 2013 výzkumný a vývojový projekt

LaserSnake2. Jeho cílem je vyvinout robot s dlouhými hadovitými

končetinami pro práci ve stísněných prostorách, ve vzduchu a pod

vodou. 16.4.2013

Projektový tým vedený britskou společností OC

Robotics zahájil na konci března 2013 výzkumný a vývojový projekt

LaserSnake2. Jeho cílem je vyvinout robot s dlouhými hadovitými

končetinami pro práci ve stísněných prostorách, ve vzduchu a pod

vodou.

|